【プラスチック再生のプププ】エクストルージョンマシン(押出機)を作る解説映像

オープンソースのPrecious Plastic。

設計図などのダウンロードはこちら。

以下、日本語訳!

(翻訳 安納献 / 編集 テンダー)

7.Build an extrusion machine

0:00

新しい 「プレシャス・プラスチック」のビデオへようこそ!

0:09

というわけで今日はプラスチックの押出成形マシンを作ろう

基本的にこのマシンは、洗浄済みのプラスチックを排出する

これは、子供の頃に持っていたおもちゃのようなものだ。

粘土をいろんな形に押し出せたあのおもちゃのことだ。

0:24

今回はそれと同じことをプラスチックでやる。

このテクニックを使って様々な原材料を作ることができる。

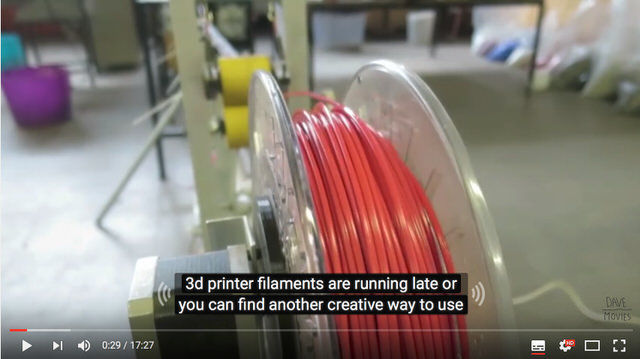

3Dプリンターのフィラメントやプラスチックの粒。または新たなクリエーティブな使い道を思いつくかもしれない。

0:33

このビデオではマシンの作り方をガイドしたいと思う。技術的な情報と設計図はダウンロードできる。

もし質問やわからないことがあればあればフォーラムに投げかけることができる。では始めよう!

0:50

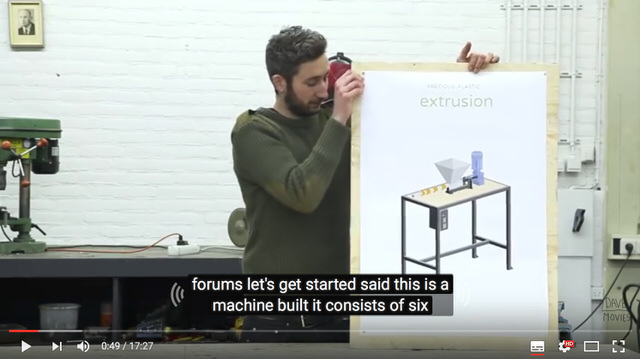

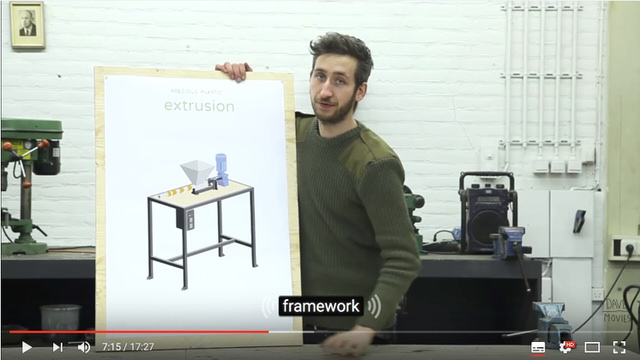

ではこれが我々が組み立てるマシンだ。

6つの異なるコンポーネントからできている。

ホッパー、バレル、ノズル、ホルダー、フレームワーク、電子回路。

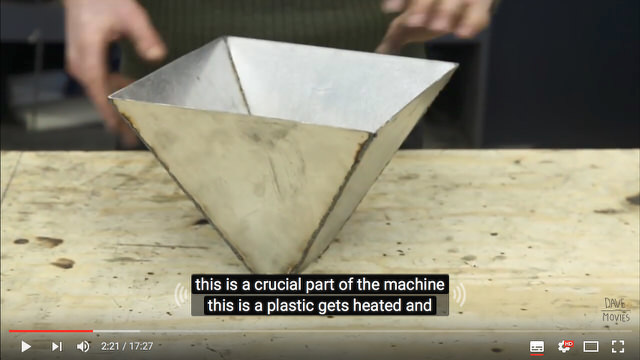

まずはホッパー(漏斗)を作るところから始めたいと思う。裁断したプラスチックがここからマシンに入る。

1:16

ホッパーを作ろう。

2:24

ホッパーが完成した。

次はバレルを作ろう。これはマシンの重要な部分だ。

ここでプラスチックが熱せられ、圧縮される。

3:00

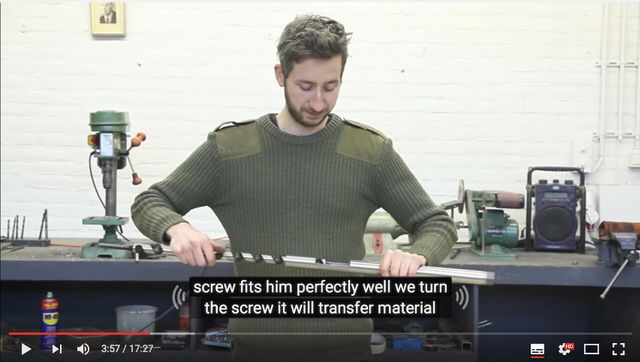

このバレルの寸法は普遍的な水道管の寸法に基づいている。なのでネジ山を切るための、このようなツールセットを簡単に見つけられると思う。

ここにバレルがある。このバレルのほかに押し出しスクリューが必要だ。でもそれを取り付ける前に押し出しスクリューについての短いレッスンをしよう。

3:19

「押し出しスクリューの短いレッスン」

3:22

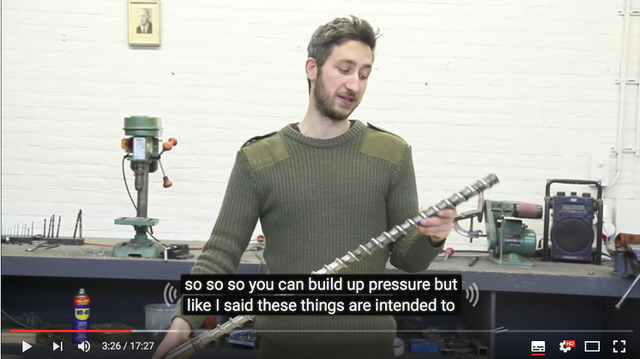

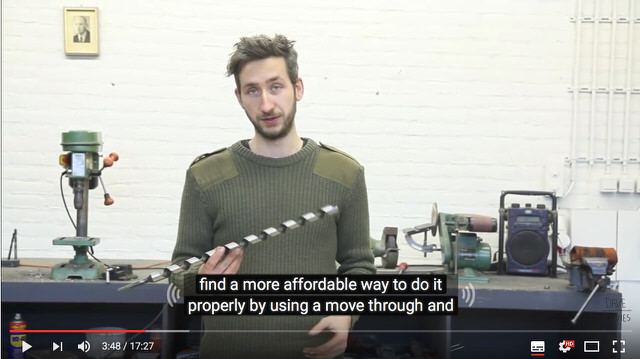

ここに産業用の押し出しスクリューがある。大きくてとても高い。これの機能は、プラスチックをこちら側からあちら側に移動させることだ。

しかしこれはコーン状の形状をしている。ということはこちら側のギャップの方があちら側のキャップよりも大きいということだ。なので輸送されていると同時に圧縮される。そうすることで圧力がかかるのだ。

さっき言ったように、こういうものは高いのだ。もっとお手軽に同じことができる方法を見つけた。

木材用のドリルを使うことで同じ機能を果たすことができる。

3:50

これがバレルの中に入る。バレルのために使うパイプの中が完全にスムーズかどうかを確認してほしい。

そうすることでスクリューが完全にはまる。

ご覧のようにスクリューが回ると同時に素材が前方に異動する。

4:19

ホッパーホルダーの取り付けについて簡単なコツを。

ホッパーに一部を既に取り付けておけば、こちらを繋げやすい。そうすると溶接したときに確実に角度が正くなる。

バレルが完成して、ホッパーがぴったりとはまる。

4:52

ホッパーとバレルが完成した。次はノズルを作る。ここでプラスチックの出力をコントロールができる。

6:12

ノズルが完成した。結構ワルに見えるだろう? ではバレルに取り付ける。

締めれば取り付けられる。しっかりと締めるように。

このスクリューは出てくるプラスチックの流れをコントロールするために使われる。

6:30

そしてこちらのこれは、出てくるプラスチックの形を決める。

例えばこれは、小さい丸い穴を開けた。でも平らな穴やバツ状のものや小さな穴をたくさんあげることもできる。

6:46

我々がこのノズルを使うのが好きな理由は出てくるプラスチックのフローを変えられるからだ。

普遍的な水道管システムをベースに作られているのでこのノズルを簡単に他のものと取り替えることができる。いろんな物を試して遊んでみることをお勧めする。

なぜならば様々な選択肢があるからだ。

あなたのニーズに合わせたものを選んでくれ。

7:07

ホッパーとバレルとノズルが完成した。次はバレルホルダーを作る。

結構シンプルだがフレームワークとバレルをつなげるために必要だ。

7:42

これは結構単純で、いくつかの金属のチューブとアングルでできている。

これらを全て溶接すれば、準備ができたことになる。

8:42

次のステップの準備ができた!

ということでホッパーとバレルとノズルとバレルホルダーが完成した。

今度はフレームワークを作る。

大仕事のように思うが、結構簡単だ。

9:34

はまった。

フレームワークが完成した。すべてのものを塗装して、組み立てた。確認して、最後のステップはこれをフレームに取り付ける。

10:33

普段はノズルが少しはみ出した状態で取り付ける。でも、こちらでもこちらでもどこに取り付けてもそんなに重要ではない。

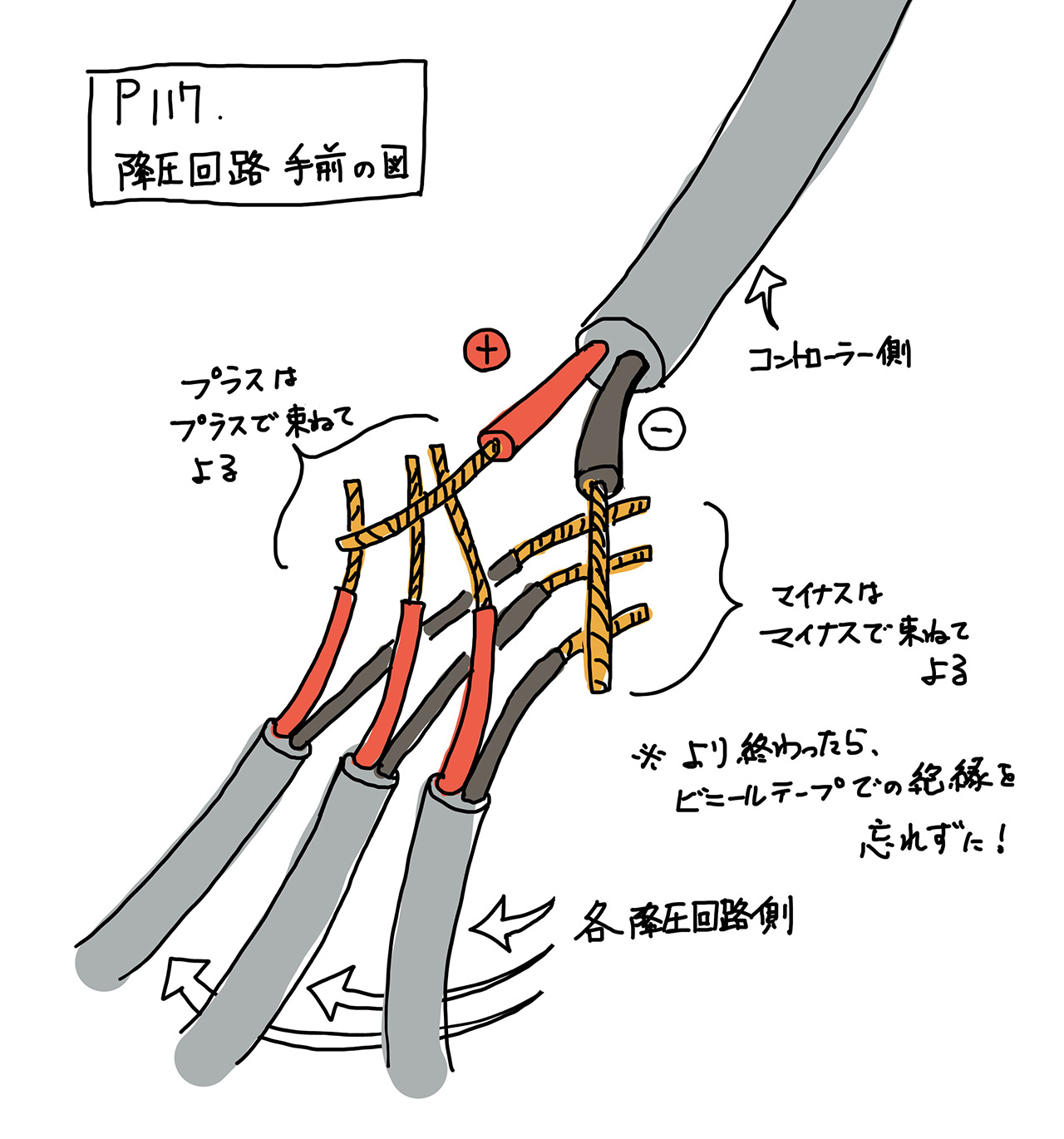

取り付けたら、その後に電気回路をつなげる。

10:44

ほぼ完成だ。

ホッパーとバレルとノズルとバレルホルダーとフレームワークを完成させた。最後のステップは電気回路だ。

10:54

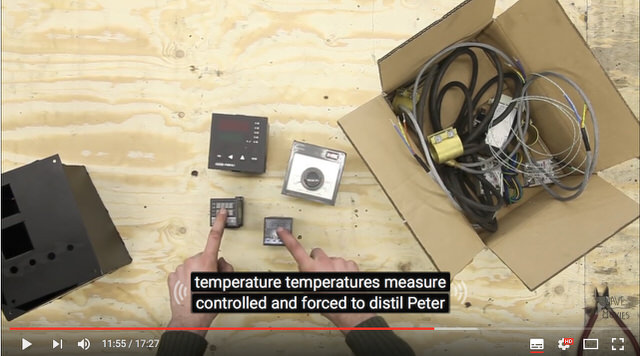

金属のボックスを作り、温度コントローラーとモーターを配信する。そしたら準備ができる。

11:46

では、まず最初に必要なのは温度コントローラだ。様々な形や大きさで手に入る。大きいものや古いものや適当なものや小さいもの。自分はこれが気に入っている。

12:03

このケーブルを取り付ける。これが温度を測ってこいつが理解してくれる。次にソリッドステートリレーにこの熱源を取り付ける。温度が測られ、コントロールされて、ヒーターに伝えられる。

それからスイッチと小さなライトもつなげる。そしてワイヤーで配線して全てをつなげてマシンに取り付ける。

12:44

ものすごく複雑に見えるかもしれないが、設計図を読めば作製可能だ。

13:16

これらが押し出しマシンの熱源要素だ。この3つがこちらのコントローラーとつながっている。こっちは上のコントローラーとつながっている。それはノズルの温度を少し高めにしておきたいからだ。これが温度を測ってくれる。なのでこれを下につなげる。

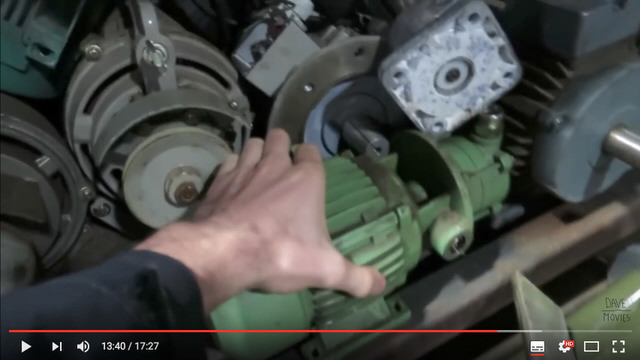

熱源要素ができたら、次はモーターを探そう。

13:48

これでいいと思う。

スクラップ場で、ゆっくりでパワフルなモーターを見つけた。スペックを知りたければ設計図のほうに書いてある。ではこれをつなげよう。

14:10

押し出しマシンの準備ができた。テストを何回かやって全てうまく動いた。

でもどうやって動くかを見せる前に、少し提案させてもらいたい。現状ではノズルが出てくるプラスチックの量を決める。

しかしもっと良い方法は、コントロール可能なエンジンを入手することだ。

エンジンのスピードをコントロールする方法はいくつかある。

様々なコントローラーやレギュレータがある。

こういうものは複雑で高くなりがちだ。でもその辺に転がっていたり、どんな仕組みになっているかを理解しているならばかなりお勧めする。

14:42

なければ固定スピードのモーターとこのノズルの組み合わせを使えばいい。

15:11

これが押し出しマシンだ。プラスチックを押し出す前に、温める必要がある。電源を入れて温度を設定する。温度は使うプラスチックの種類によって決まる。適切に設定したら10分ほど待つと、押し出しに取りかかれる。

[10分経過]

15:34

マシンが温められた。ご覧のようにノズルの温度のほうがバレルよりもわずかに高い。なぜならばこの方がプラスチックが流れやすいのだ。

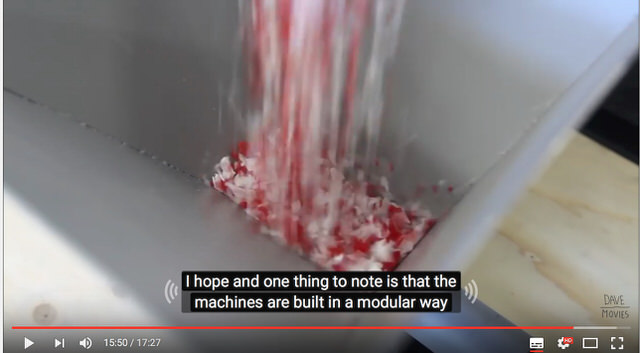

ではエンジンの電源を入れてプラスチックを入れよう。

15:58

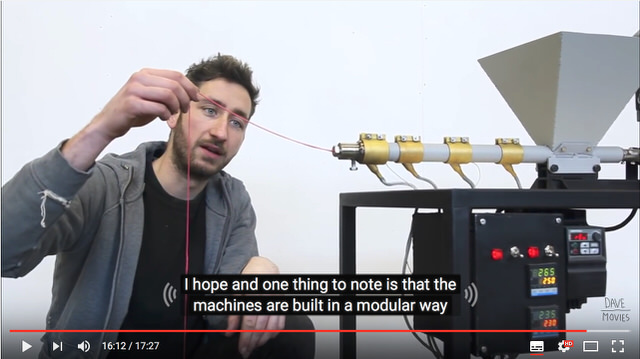

これはスムーズなプラスチックの線だ。

16:07

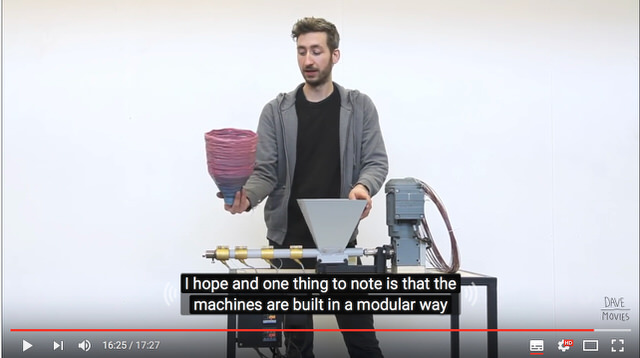

適切な押し出しの設定がわかるまでいつも少し時間がかかるが、一度始まるととても素敵なプラスチックのラインができる。これで新しいものが作れる。

温度とノズルとスピードの組み合わせの適切な設定が見つかるまで少し時間がかかるかもしれない。これらは何を作りたいかで変わってくる。例えばこのランプシェードはこちらの3Dプリンターのフィラメントよりも高い温度を必要とした。

16:31

始めるお手伝いをするために設計図にいくつかの参考の値を載せておいた。それをダウンロードしていじってみて欲しい。そしたら準備万端なはずだ。

16:44

ビデオを見てくれてありがとう。説明がわかりやすかったらいいんだけど。もしそうでなかったら気軽にフォーラムに質問を書き込んで欲しい。

一つ注目して欲しいのが、マシンはモジュラー形式で作られている。ということはいつでもアップグレードしたり修理したりすることができるのだ。また、あなたのニーズに基づいてカスタマイズもできる。

し改造したりカスタマイズすることがあったら、ぜひとも教えて欲しい。そうすることでみんなで協力しながらもっといいマシンを作っていくことができる。

17:06

次のビデオではモールドを作って、これらのマシンを使ってどのように物を作るかを見せたいと思う。

ひとまず見てくれてありがとう。作成の幸運を祈る。そして次のプレシャスプラスチックのビデオで会おう!

Twitterでシェア

Twitterでシェア